ابزار کارآمد FMEA برای طراحی و مدیریت

شرکتهای زیادی اعتبارشان را به خاطر «شکستهای پیشبینینشده» از دست دادهاند، یا برای جبران خطاهایشان مجبور شدهاند هزینههایی سنگین بپردازند. برای نمونه میشود به آتش گرفتن تلفنهای هوشمند Samsung Galaxy Note7 اشاره کرد. ابزار FMEA یا ابزار تحلیل حالتهای شکست و اثرات آن (Failure Modes and Effects Analysis) برای پیشگیری از همین هزینههای سنگین، طراحی

شرکتهای زیادی اعتبارشان را به خاطر «شکستهای پیشبینینشده» از دست دادهاند، یا برای جبران خطاهایشان مجبور شدهاند هزینههایی سنگین بپردازند. برای نمونه میشود به آتش گرفتن تلفنهای هوشمند Samsung Galaxy Note7 اشاره کرد. ابزار FMEA یا ابزار تحلیل حالتهای شکست و اثرات آن (Failure Modes and Effects Analysis) برای پیشگیری از همین هزینههای سنگین، طراحی شده است.

شاید هر کس در زندگیاش جملهای شبیه به این گفته باشد: «ایکاش قبلا یک نفر گفته بود.» اما معمولا مشکلات اساسی ، در مرحله طراحی به چشم نمیآیند و تنها وقتی خودشان را نشان میدهند که محصول نهایی به بازار آمده باشد.

FMEA چیست؟

همانطور که گفتیم، FMEA یک ابزار در فرایند طراحی است. به کمک FMEA میشود حالتهایی را تحلیل کرد که ممکن است سیستم از کار بیفتد. بعد از شناسایی حالتها، به مطالعه ویژگیها و آثار آنها خواهیم پرداخت. مهمترین قسمت FMEA یافتن راهحلهایی است که آثار مخرب حالتها یا مدهای شکست بهطور کامل از بین برود یا دست کم کاهش پیدا کند.

چرا FMEA؟

مهمترین دلیلی که از FMEA استفاده میکنیم، «توان تحلیلی» این ابزار است. سوال اساسی در این روش این است که « اگر مشکل رخ بدهد، آنگاه چه خواهد شد.»

مزیت دوم این است که به ما امکان ارزیابی کمّی فجایع را میدهد.

اگر از ما بپرسند «تصادف دیروز چقدر ناگوار بود؟» ممکن است در جواب از واژههایی مانند «چیزی نبود، آن قدرها هم بد نبود، بد بود، خیلی بد بود، وحشتناک بود و…» استفاده کنیم. در روش FMEA خواهیم توانست توصیفهای کیفی را با اعداد گزارش کنیم.

به کمک FMEA فرایند طراحی به خصوص در مبحث ایمنی مستندسازی میشود. این مستندات به خاطر داشتن شکل عددی بهسادگی قابل مطالعه و بازبینی هستند.

همچنین، به کمک FMEA میتوانیم دو طرح متفاوت را به سادگی مقایسه کنیم و یکی را برگزینیم. به این شکل میتوانیم بفهمیم که آیا طراحی مجدد موفق شده است اوضاع را بهتر کند؟ یا همان نمونه قبلی بهتر بود؟ وقتی فرایند FMEA کامل شد، فرایند طراحی به خصوص در مبحث ایمنی مستندسازی میشود. این مستندات به خاطر داشتن شکل عددی بهسادگی قابل مطالعه و بازبینی هستند.

قدم اول: شناسایی مدهای شکست

پیش از هر کاری به شناسایی مدهای شکست میپردازیم. مد شکست هر حالتی است که در عملکرد سامانه اختلال ایجاد کند. به عنوان مثال، برای تولیدکنندگان خودرو، مدهای شکست میتواند مواردی از این دست باشد: «ماشین روشن نمیشود. ماشین از حرکت نمیایستد. چراغها کار نمیکنند…» در این مرحله دلیل روشن نشدن ماشین (مثل تمام شدن بنزین، خراب بودن موتور، تمام شدن باتری و…) اهمیتی ندارد.

مدهای شکست معمولا از طوفان ذهنی به دست میآیند. در بیشتر موارد دو مد شکست عمومی به صورت: A: «سامانه کار نکند» و B: «سامانه از کار نیفتد» در نظر گرفته میشوند:

- A: ترمزها عمل نکنند. B: ترمزها آزاد نشوند.

- A: کامپیوتر روشن نشود. B: کامپیوتر خاموش نشود.

- A: سلولهای بدن خیلی سریع بمیرند. B: گروهی از سلولها در زمان مشخص نمیرند (سرطان).

قدم دوم: شناسایی پیامدهای هر حالت

اگر مد «ماشین از حرکت نمیایستد» پیش بیاید، آنگاه چه پیامدهایی (Consequence) رخ خواهد داد؟ ممکن است تصادف اتفاق بیفتد. ممکن است وقتی به مقصد رسیدیم نتوانیم خودرو را متوقف کنیم. ممکن است نتوانیم سرعت خودرو را تنظیم کنیم و جریمه بشویم…

قدم سوم: تخمین میزان ناگواری اثرات هر مد شکست (S)

این شاخص بین 1 تا 10 تعریف میشود. اگر یک اثر خطر مرگ داشته باشد، به خاطر آن مشتریها از خرید کالا منصرف شوند، یا کالا به طور کامل از کار بیفتد و غیرقابل استفاده شود، میزان ناگواری یا Severity برابر 10 در نظر گرفته میشود. اما ناگواری رخدادهایی که فقط کمی دلخوری مختصر و گذرا ایجاد میکنند را برابر 1 میگیریم.

اثر از حرکت نایستادن ماشین، غیرقابل استفاده شدن آن است. اگر در حین حرکت این مد پیش بیاید، خطرات جانی به همراه خواهد داشت. پس ناگواری این اثر 10 خواهد بود.

اگر چراغ کار نکند خودرو در شب بلااستفاده میشود. در روز نیز کاربردهایی مانند هشدار دادن به رانندههای دیگر یا کارایی در باران و هوای مهآلود از دست میرود. برای همین ناگواری 7 در نظر گرفته میشود. خراب شدن یکی از بلندگوهای خودرو کسی را نمیکشد، اما مشتری را ناراضی میکند. برای همین میشود ناگواری آن را 1 در نظر گرفت.

قدم چهارم: ریشهیابی مدهای شکست

در این بخش به علل ریشهای مد شکست یا Root Causes میپردازیم. یعنی در این مرحله از خود میپرسیم چرا ماشین متوقف نمیشود؟

• لنت ترمز به موقع تعویض نشده است.

• سرعت راننده بیش از اندازه بالا است.

• جاده لغزنده است.

• راننده به اندازه کافی ترمز را فشار نمیدهد. (پدال ترمز سفت است.)

• سیمها و اتصالات به مرور زمان فرسوده شده و شکستهاند.

و …

قدم پنجم: تخمین احتمال رخداد ریشهها (O)

اگر اتفاقی به طور مداوم پیش میآید، احتمال رخداد (Probability of Occurrence) آن را 10 در نظر میگیریم. چنین حوادثی بسیار محتمل هستند. اگر یک مسئله پیشامدی نادر است، احتمال آن را 1 در نظر میگیریم.

جاده همیشه لغزنده نیست، اما احتمال لغزنده بودن جاده صفر هم نیست. شهر تهران در سه ماه زمستان، دو ماه از پاییز و دو ماه از بهار، هوایی بارانی دارد. اما از آنجایی که در این ماهها هر روز باران نمیبارد میشود احتمال رخداد آن را 3 در نظر گرفت. برای رشت احتمال بارانی بودن هوا 8 فرض میشود. در یزد احتمال پیش آمدن هوایی بارانی 1 است.

باتری تلفن همراه هر روز تمام میشود. احتمال تمام شدن باتری 10 است. برای همین عمر باتری، یکی از ویژگیهای تعیینکننده در هنگام خرید تلفن همراه است. در حالی که کمتر کسی پیش از خرید طول عمر پردازنده (CPU) را بررسی میکند.

قدم ششم: آیا مد شکست قابل تشخیص است؟

اگر پایتان را روی پدال ترمز بگذارید و خودرو از حرکت نایستد، متوجه خواهید شد که ترمزها کار نمیکنند، اما دیگر خیلی دیر است. آیا قبل از تمام شدن لنت میشود از موضوع باخبر شد؟ ممکن است ترمزها صدا بدهند. در این صورت میفهمید که در اولین فرصت ممکن باید ترمزها را تعمیر کرد.

در اولین بررسی، مواردی مثل وجود سیستم هشداردهنده را در نظر نمیگیریم. آیا بدون هیچ سیستم هشداری مشکل قابل تشخیص است؟ برای نمونه چطور میشود از کم بودن باتری تلفن همراه (بدون وجود هشدار Low Battery) باخبر شد؟

قدم هفتم: تخمین عددی قابل تشخیص بودن (D)

اگر پیشامد یک مد به طور کامل واضح است، برای قابل تشخیص بودن (Detectability) آن عدد 1 در نظر میگیریم. اما اگر اتفاقی رخ بدهد و کاربر به هیچ عنوان نتواند از وقوع آن با خبر شود، عدد قابل تشخیص بودن را 10 فرض میکنیم.

قدم هشتم: محاسبه مقدار عددی بحرانها و اولویتها

مقدار حساسیت یا بحرانی بودن یک عامل ( Criticality ) از رابطه C=S×O محاسبه میشود. یعنی از حاصل ضرب احتمال رخداد، در ناگواری آن.

مقدار وخامت یا اولویت (priority) نیز برابر با P=S×O×D است.

موارد بحرانی، حتی اگر بسیار واضح هستند و به خاطر P کوچک در اولویت قرار نمیگیرند، به خاطر مقدار C باید بررسی شوند.

قدم نهم: طراحی مجدد، ارزیابی مجدد

مهمترین قدم FMEA همین قدم نهم است. بدون قدم نهم، مراحل 1 تا 8 کاملا بیفایده خواهند بود. اگر باتری موبایل تمام شود، سیستم به طور کامل از کار میایستد. احتمال رخداد آن نیز بسیار زیاد است. هیچ روشی هم برای فهمیدن کم بودن باتری وجود ندارد. یعنی این حادثه به اندازه 100 واحد بحرانی است و به اندازه 1000 واحد وخامت دارد.

با قرار دادن باتری قابل شارژ ناگواری تا عدد 2 کاهش پیدا میکند. با سیستم هشدار، کم بودن باتری قابل تشخیص (2) خواهد شد. اما هنوز هم باتری هر روز (10) تمام خواهد شد. بحرانی بودن به عدد 20 و وخامت به 40 کاهش پیدا میکند. یعنی طراحی جدید باعث میشود که تلفن همراه از کالایی غیرقابل استفاده، به محصولی قابل اعتماد تبدیل شود.

اگر بتوانید یک باتری طراحی کنید که دو هفته دوام بیاورد، با کم شدن مقدار O، وخامت طراحی بسیار کاهش پیدا میکند.

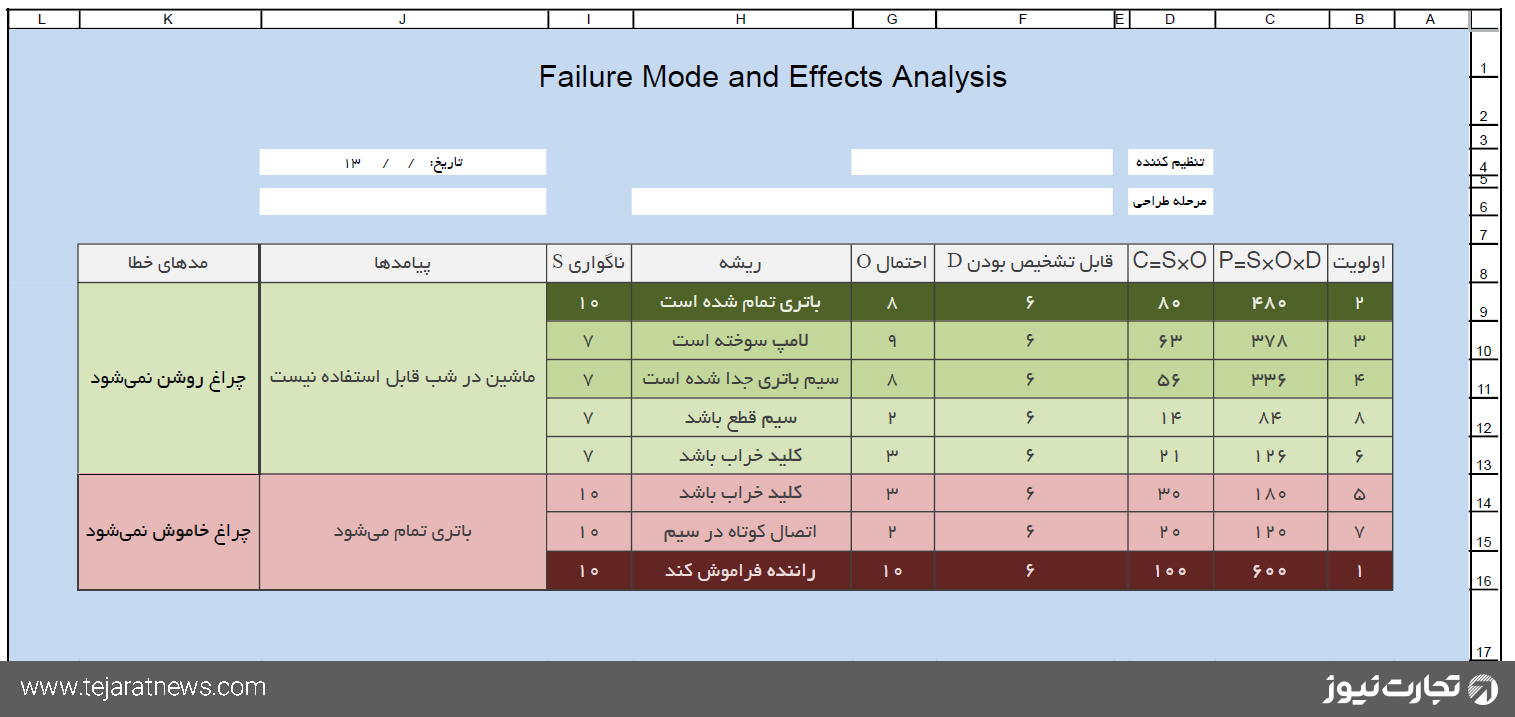

بررسی موردی با استفاده از نرمافزار اکسل

FMEA برای نقد یک طراحی، بهبود طرح، مقایسه چند طرح، کنترل پروژه و نگهداری از سیستم به کار میرود. فرض کنید قرار است طراحی چراغ خودرو را بهتر کنید. خیلی سریع مراحل FMEA را برای چراغ خودرو به کار میبریم:

1- مدهای خطا :

A- چراغ روشن نشود.

B- چراغ خاموش نشود.

2- پیامدها: اگر چراغ روشن نشود خودرو در شب غیرقابل استفاده خواهد بود و در روز مشکلاتی ایجاد میشود. اگر چراغ خاموش نشود باتری تمام میشود.

3- ناگواری: میزان ناگواری غیرقابل استفاده بودن خودرو در شب را 5 در نظر میگیریم و با افزودن 2 امتیاز برای کاهش سرویس در روز ناگواری به اندازه 7 تخمین زده میشود. اما تمام شدن باتری و از کار افتادن تمام سیستم خودرو 10 واحد ناگوار است. (در کشورهایی که رانندگی در اتوبان یا هوای بارانی با چراغ خاموش ممنوع است ناگواری بزرگتر خواهد شد.)

4 و 5- ریشهها و احتمالها: چرا لامپ روشن نمیشود؟ لامپ سوخته است. (بسیار محتمل: 9) سیم باتری جدا شده است. (محتمل: 8) کلید روشن کردن چراغ خراب شده باشد. (بعید: 3) سیم اتصال قطع شده باشد. (خیلی بعید: 2) باتری تمام شده باشد (محتمل: 8)

چرا لامپ خاموش نمیشود؟ کلید خاموش کردن لامپ خراب است. (بعید: 3) راننده فراموش کرده است چراغ را خاموش کند. (بسیار محتمل: 10) سیم اتصال خراب شده است. (خیلی بعید: 2)

6 و 7- قابل تشخیص بودن: اگر در شب چراغ روشن بماند، یا روشن نشود مشکل به وسیله نور لامپ قابل تشخیص خواهد بود. اما در روز فقط اگر به چراغ نگاه کنیم متوجه مشکل خواهیم شد. قابل تشخیص بودن هر دو مد را 6 در نظر میگیریم.

8- بحران و وخامت: محاسبات لازم را انجام میدهیم و اولویتهای طراحی را تعیین میکنیم.

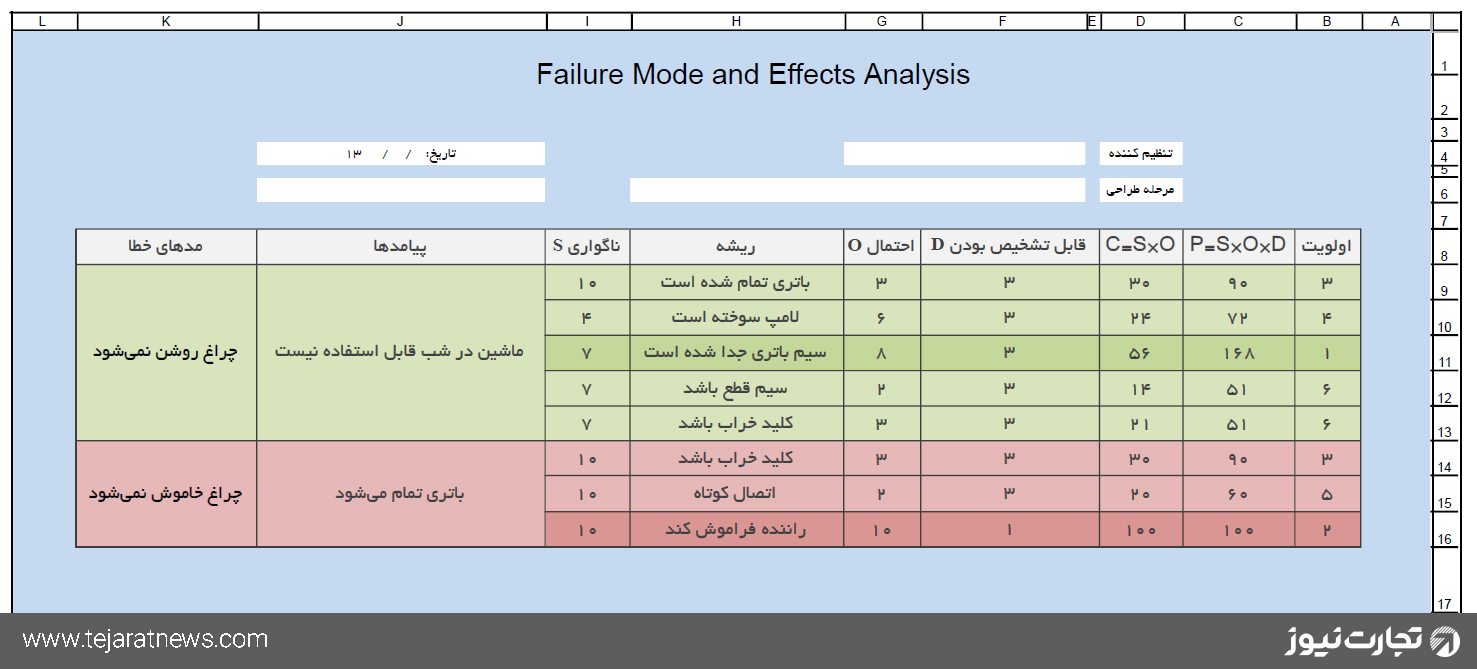

فقط کمی بهتر

مهمترین قسمت FMEA طراحی مجدد سیستم برای رفع نواقص طرح قبلی است. در این مثال یک کامپیوتر به ماشین اضافه میکنیم که میتواند تمام نواقص را شناسایی کرده به کاربر گزارش دهد. این کامپیوتر یک باتری داخلی دارد که در صورت تمام شدن باتری ماشین از کار نیفتد. به این شکل اعداد تشخیص پذیری کاهش پیدا میکند.

برای آن که راننده فراموش نکند چراغها را خاموش کند، یک سیستم طراحی میکنیم که در صورت باز شدن در خودرو با چراغ روشن، بوق ممتد وضعیت را به راننده اعلام کند. در صورتی که ماشین با چراغ روشن خاموش شود نیز نور کنسول به حداکثر تغییر پیدا میکند تا رانندههای ناشنوا نیز بتوانند از روشن بودن چراغها با خبر شوند.

باتری را نیز با باتری بهتر تعویض میکنیم. این باتری در صورتی که چراغها یک ماه تمام روشن بماند نیز تمام نخواهد شد.

چراغها را با لامپ الایدی تعویض میکنیم که مصرف پایین و عمر طولانی داشته باشند.

چراغ زیر سپر باعث میشود که در صورت سوختن لامپها بشود در شب نیز از ماشین استفاده کرد و دسته کم خودرو را به تعمیرگاه رساند.

مهمترین قسمت FMEA طراحی مجدد سیستم برای رفع نواقص طرح قبلی است.

حالا لازم است بار دیگر جدول را تنظیم کنیم.

تحلیل مجدد طراحی

همانطور که میبینید وضعیت طراحی بهتر شده است. حالا فراموشکاری راننده و جدا شدن سیم باتری از اولویتهای طراحی هستند. برای کم شدن احتمال فراموشکاری میشود به رانندهها آموزش داد. همچنین، لازم است طرحی هوشمندانهتر برای سیم اتصال به باتری در نظر بگیریم.

رفتهرفته مدهای خطای جدیدی پیدا میشوند و جدول ما نیز به طور مداوم به روز میشود. اما گزارش روند طراحی بسیار ساده و خوانا خواهد بود.

همانطور که دیدیم FMEA میتواند به بهبود روند طراحی کمک کند. با این ابزار میتوانیم کیفیت نهایی محصولمان را بالا ببریم. رفتهرفته مدهای خطای جدیدی پیدا میشوند و جدول ما نیز به طور مداوم به روز میشود. اما گزارش روند طراحی بسیار ساده و خوانا خواهد بود.

البته لازم است بگوییم که ما متخصص سیستم روشنایی خودرو نبودیم. مدها و اعداد ارائه شده تنها مثال بودند. از طرف دیگر ممکن است دو متخصص متفاوت، نظرات متفاوتی برای ناگواری، احتمال پیشامد و قابل تشخیص بودن مدها داشته باشند. یک راه بهبود اعداد، نظرسنجی از تعداد زیادی کاربر و متخصص است. در پایان مقدار میانگین به عنوان عددی قابل اتکا در جدول قرار میگیرد.

فرزاد فخریزاده

فرزاد فخریزاده

نظرات